チラシ・カタログ・パンフレットなど、いわゆる販促ツールの大切な役割は企業や商品のイメージアップだが、誤った情報により、お客さまに迷惑をかけたり、不愉快な思いをさせてしまっては本末転倒だ。販促ツール制作の品質管理について、いくつかの事例にそって基本的な考え方を、ダンクの岡崎 聡氏が解説する。

販促ツールの品質管理で、まず最初に思い浮かべるのは校正という作業でしょう。誰がどのタイミングでどのように校正するかは、企業ごと媒体ごとに多様ですが、印刷物の制作において校正チェックは必須です。

この「校正」という言葉、もとは出版業で「原稿」を正としてゲラの誤りを直すことを指します。ところが、販促ツールの制作においては、この「原稿」に相当するものが曖昧という特徴があります。販促ツールの品質管理の難しさは、ここに起因するといっても過言ではありません。もちろん原稿=確定情報をもとに整然と作るケースもありますが、不確定な情報を寄せ集めて、作りながら訂正を繰り返し、最終的に確定としてフィックスするケースが多々あります。

このようなケースでは、たくさんの人が制作に関わるため情報が錯綜したり、制作進行が混乱して統制できなくなったりと、ミスの発生するリスクがとても高くなります。そもそも事前に原稿=確定情報が存在していないわけですから、原稿照合としての校正ではこのリスクを十分に回避することはできません。

では、どのようにして品質を担保すべきか、いくつか事例をあげて考えてみましょう。

事例 1

情報の整合性をチェックする

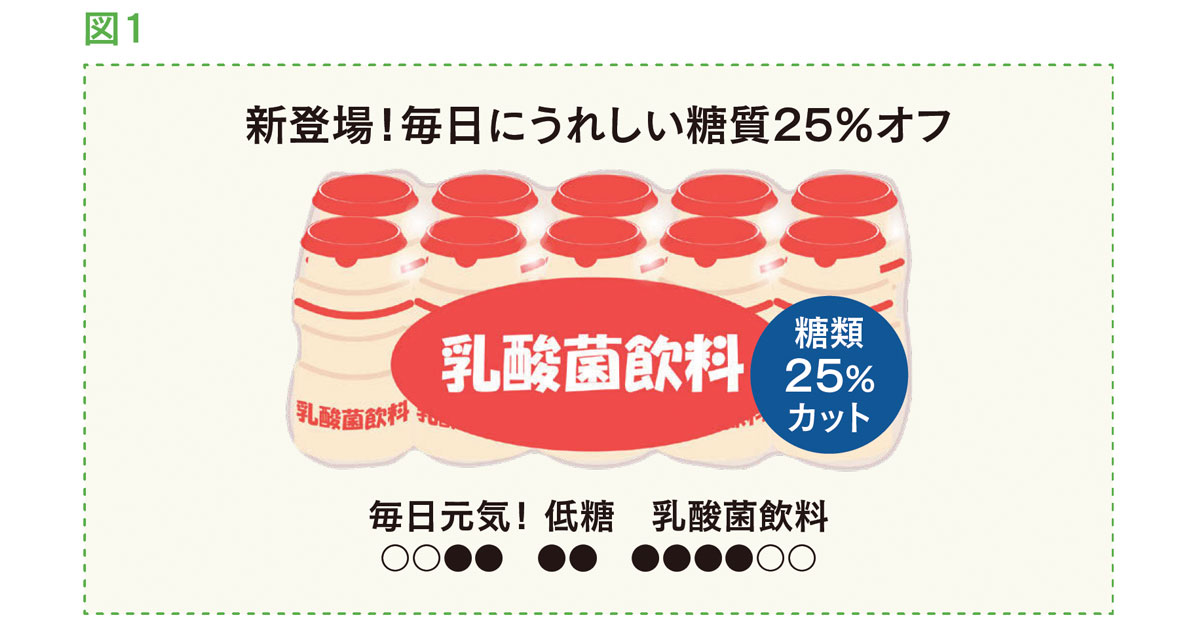

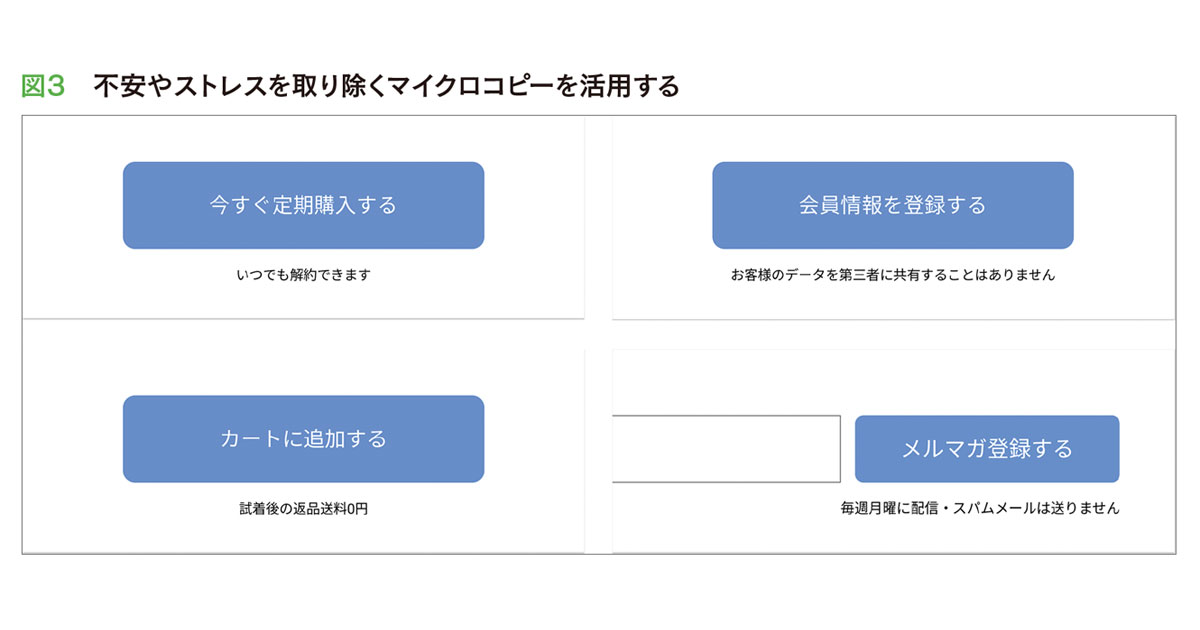

商品画像でパッケージの「糖類カット」が読み取れるのに、コピーでうっかり「糖質オフ」と表示してしまったという事例(図1)です。コピー原稿とゲラを照合しても、このミスは発見できません。さて、どうしてこんなことが起きてしまうのでしょうか?

図1

商品画像でパッケージの「糖類25%カット」の表示が読めているのに、コピーの表現で誤って「糖質25%オフ」としてしまった事例。

そもそもカタログやチラシの制作においては、商品画像とスペックとコピーは別々の流れで作成されて、紙面上ではじめて合体されるというのが通例です。このような制作方法では、紙面ができ上がるまでの間に、これら三者の矛盾をチェックする機能はほぼありません。したがって紙面になった段階で、はじめて画像・スペック・コピーの整合性をチェックしなければなりません。

通常は、このようなミスを防ぐために、商品担当者(バイヤー等)がファクトチェックを行います。しかし商品担当者は商品のプロではあっても、チェックのプロではないため高精度を求めるには限界があります。品質向上のためには第三者によるチェックを導入するのが望ましいといえます。ただしこのとき注意すべきことは、第三者は商品のプロではないのでファクトチェックは難しく、照合すべき材料を必要とするということです。この事例でいうと、コピー原稿とゲラを照合しても無意味で、コピーと商品画像の照合こそが必要な作業になります。

もちろん長い目で見れば、紙面制作の前段階で、画像・スペック・コピーの整合性を担保して確定原稿を作成するという方向も検討されるべきです。ただ販促ツール制作で100%の確定原稿を用意するのは事実上困難なことが多く、上記の例に限らずいろいろな場面で不整合が起こる可能性がありますので、紙面作成の段階で各要素の間に矛盾をきたしていないかチェックすることは必須といってよいでしょう。

事例 2

オペレーションミスの発見

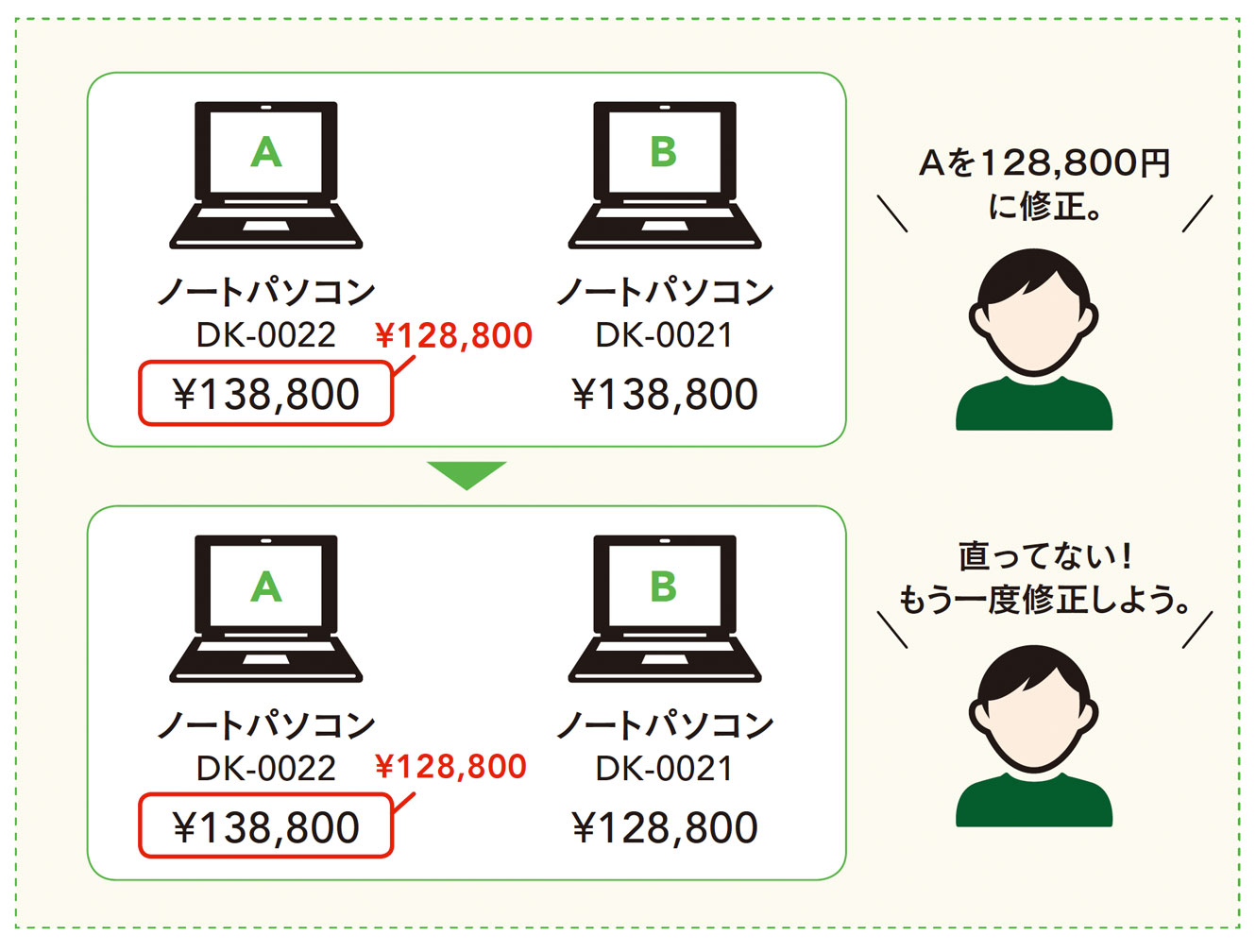

書籍等の制作現場と比べると、どうしてもオペレーションミスが多くなってしまうというのも、販促ツール制作のひとつの特徴です。理由を一言では説明できませんが、制作過程や情報の流れ、そして紙面構成などが、かなり複雑だということが環境要因としてあります。この事例では、赤字の修正箇所をうっかり取り違えて、Aを修正すべきところ、Bを修正してしまったという例(図2)です。赤字のないところがこっそり変わってしまう、いわゆる「訂正外変化」という現象のひとつです。

図2

オペレーターのミスにより、Aの赤字をBに反映してしまった事例。Bの価格を元へ戻す赤字も入れなければなりません。

この誤りを発見するには二つのルートがあります。まずひとつは想像力です。Aが直っていないと気づいたとき、修正モレとして再度Aに赤字を入れるのは当然ですが、「まてよ!修正モレということは、間違って他を直したかもしれない」と想像力を働かせることです。これに類する現象はよくあることなので、オペレーションミスのパターンを認識すると言い換えてもよいでしょう。もし赤字の修正ができていなければ、何かオカシナことが起こっているのでは?と疑ってみる習慣をつけることです。

もうひとつのルートは、「訂正外変化」を見つけるための常道で、修正の前と後の二つのデータをアプリによって機械的に比較する方法です。そのような設備がなければ、二枚のゲラをピッタリと上下に重ね合わせて上のゲラを素早くめくり、残像効果を利用して二枚が同じかどうか見る「あおり検版」という方法もあります。

このケース、直接制作に携わらない方には他人事と思われるかもしれませんが、販促ツールの誤りというのは制作過程で起こる頻度が高いです。そのため、品質管理のためには...